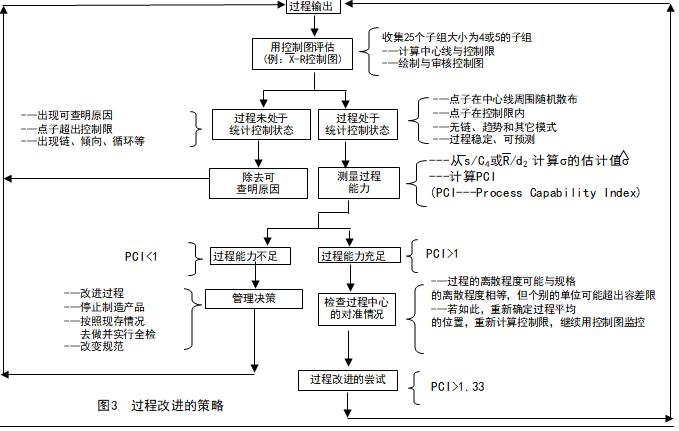

過程控制系統的功能就是當變差異常的可查明原因出現時發出統計信號。通過持續的努力,系統地消除引起變差異常的可查明原因,最終使過程進入統計控制狀態。一旦過程在統計控制狀態下運行,過程的性能就可預測,并且過程滿足規范的能力就能夠加以評估。

過程能力決定于由一般原因引起的總變差,即消除所有可查明原因后所能達到的最小變差。過程能力反映了當過程處于統計控制狀態時所表現出來的過程自身的性能。既然如此,在評估過程能力之前,首先必須將過程調整到統計控制狀態。即,只有在X和R圖都達到統計控制狀態后,才能開始評估過程能力;也就是說,這時特殊原因已經被識別、分析、糾正、防止再出現,并且當前的控制圖已經反映出過程處于統計控制狀態,最好通過至少25個以往子組來表明這一點。通常,將過程輸出的分布與工程規范進行比較,以確定過程是否能夠一致性地滿足這些規范。

PCI值小于1表示過程不滿足規范要求,過程能力不足;PCI=1則意味著過程剛好滿足規范要求,過程能力剛剛夠。在實際工作中,通常取PCI=1.33 為最小可接受值,因為總存在一些抽樣誤差,而且不可能存在永遠完全處于統計控制狀態的過程。

但是,必須注意,PCI僅度量了容差限與過程離散程度之間的關系;而未考慮過程的位置或集中中心的情況。即使PCI值很高,也可能有一定比率的數值超出規范限。為此,考慮過程平均值與最近的規定限之間的間距是很重要的。關于這個問題更深入的探討超出了本標準的范圍。

根據上述討論,圖3所示的程序可作為過程控制和改進的主要步驟的圖解指南。

分類目錄

熱門文章

Cpk(工序能力指數)

2021/1/14 16:29:57

SPC八大判異規則

2021/1/27 17:05:39

如何考慮SPC控制圖的抽樣頻次(4小時或2小時)?

2021/3/10 15:48:49

CgK, Cmk, Ppk, Cpk 評級參考標準

2021/4/8 14:42:32

I-MR控制圖

2021/1/8 16:32:33